Titanit 研究開発室

当社では、基本的なコーティングの特性評価(コーティングの厚み、接着性)および一般的な金属組織学的サンプル作成を行うためのインフラを備えています。また、研究開発室では、ステンレスサンプルの電解研磨や不動態化処理装置も利用できます。また、バリ取り・刃先丸め工程前後の切削工具の刃先半径や、使用済み切削工具の摩耗率を測定するための超精密ゾラー測定器を搭載しています。

当社はまた、イスタンブール工科大学、コチ大学-クイタム校、海軍兵学校、サバンジュ大学-スヌム校など、さまざまな大学のナノテクノロジー-トライボロジー研究所施設からも、薄膜コーティングの高度分析および特性測定のための恩恵を受けています。また、当該大学と国費でプロジェクトを実施し、プロジェクトの範囲内でラボラトリーサービスを購入しています。

品質とは最新のものでなければならないという認識のもと、そのための世界の最新動向や学術文献を常に追いかけ、定期的な投資で最新技術を仕組みに取り込んでいる当社では、このような取り組みを行っています。

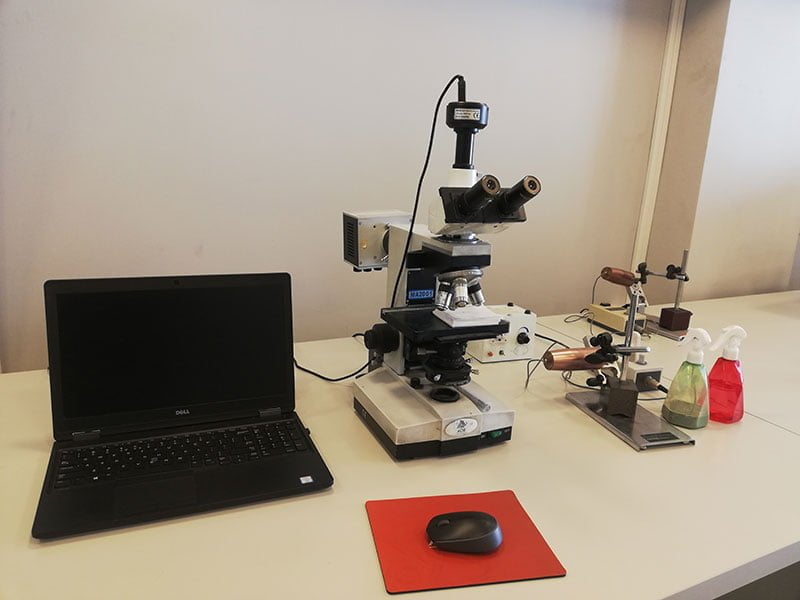

当社の装置

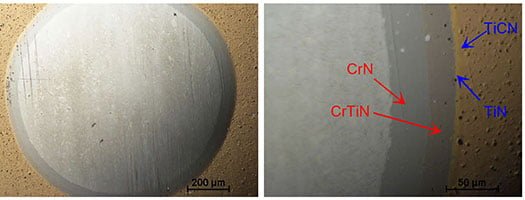

CALOTESTコーティング厚み測定

この方法は、「ボールによるクレーター形成」とも呼ばれています。コーティング面上で一定の回転速度で回転するスチールボールは、界面のダイヤモンド懸濁液でコーティング面を摩耗させ、表面にクレーターを形成する。形成されたクレーターを光学顕微鏡で距離測定することで、この目的のために開発された数式を用いてコーティングの厚さを精密に測定することができる。この方法は、XRFなどの非破壊法に比べて、はるかに精密な結果を得ることができます。

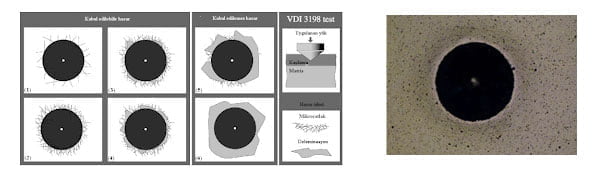

塗膜付着力測定

ダイムラーベンツが開発し、ドイツ規格VDI 3198に従って定義された方法は、世界で最も広く受け入れられ、最も実用的な薄膜付着量測定技術です。この方法は、ロックウェルCチップで150kgの荷重をかけ、塗膜表面に軌跡を作るという原理です。得られたHRcトレースを光学顕微鏡で100倍に拡大して観察し、トレース周辺のコーティングの割れや剥がれを標準パターンと比較して、基材に対するコーティングの接着強度の定性的情報を得ることができる。標準的なパターンは以下のとおりで、HF1~HF6までの合計6つの接着剤群に対応しています。HF1~HF4は合格、HF5とHF6は不合格となり、塗膜の密着性が不十分であることがわかります。

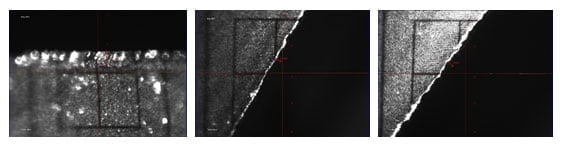

ZOLLER装置

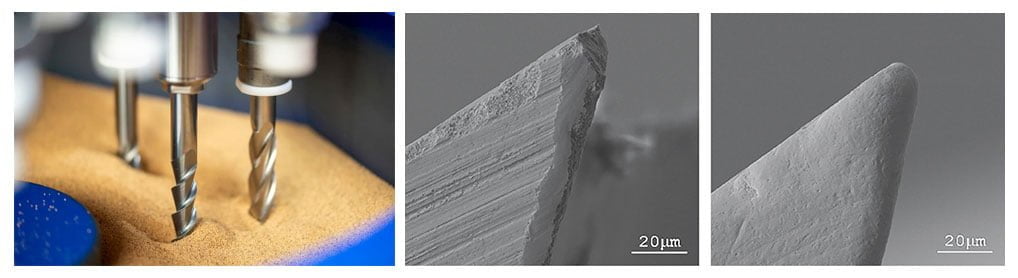

Drag Finishing(刃先丸め)法は、切削工具の刃先の研ぎ跡や表面欠陥を機械的に除去するだけでなく、鋭い刃先をR形状にすることで刃先の靭性と強度を向上させます。以下に、エッジラウンド加工前後の切れ刃の電子顕微鏡写真を掲載しています。

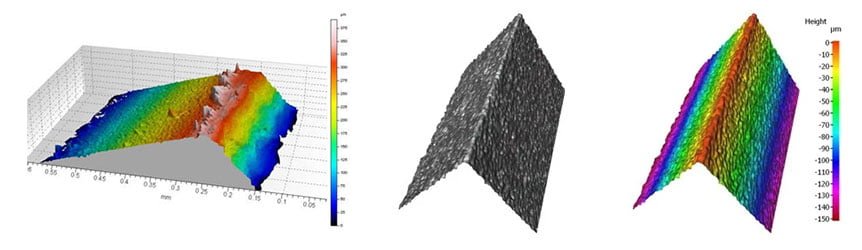

その結果、エッジの半径はミクロン単位の超精密測定が可能となり、この半径の超精密測定にZoller装置が使用されています。このようにして、工具口に十分なRが形成されているかどうか、表面のバリの除去、使用済みの摩耗工具の正確な自由表面摩耗帯幅(Vb)の測定がZoller装置で可能になります。

装置のイメージ、3次元プロファイル図、2次元摩耗測定画像を以下に示しています。

金属組織学的試料調製

金属組織写真用試料作成工程では、試料切断装置、冷間成形装置、全自動研磨装置が使用されています。端末の画像は以下の通りです。

断面分析を行うコーティングされた試料は、まず切断され、次に成形され、最後に金属組織研磨とエッチングのプロセスによって走査型電子顕微鏡または同様の分析装置での断面検査用に準備されます。

電解研磨・パシフィケーションシステム

ステンレス鋼は、医療用途の切削工具を中心に、その使用量が日に日に増えています。このために開発されたマルテンサイト系ステンレス鋼は、熱処理による硬化が可能で、研磨も容易であり、当社のコーティング製品群の重要な構成要素となっています。

これらのステンレス鋼材を電解研磨法で研磨し、不動態化処理法で腐食特性を向上させるという重要な研究を行っています。私たちが開発した研磨・不動態化処理の有効性は、大学の腐食研究室で定期的にテストされています。また、さまざまな種類のステンレス鋼のプロセス開発研究も継続して行っています。

当研究所の電解研磨・不動態化装置の外観は以下の通りです。