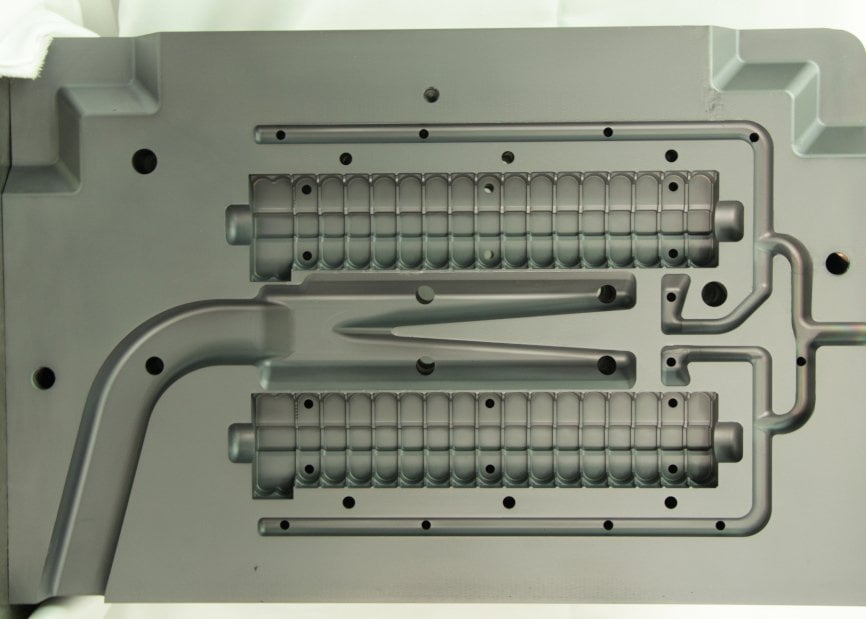

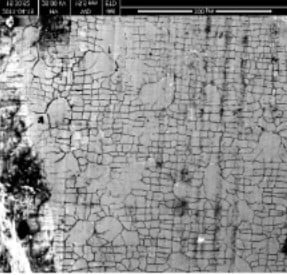

金属の射出、押出、熱間鍛造などの高温高圧が形成される熱間加工金型では、高温摩耗メカニズムが支配的です。 基本的に、破損は熱疲労、応力亀裂、侵食、酸化、高温腐食、液体金属と鋳型鋼の間の反応、および金属間化合物の形成により発生します。 これらを防ぐために、塗布されるコーティングは特に高い耐熱性を持ち、鋼の過熱を防ぐ熱バリア効果を持ち、液体金属と金型鋼の間の粘着と表面反応を防ぐ不活性で安定した界面を作成し、 圧力疲労亀裂と表面侵食をもたらします。 それを防ぐ硬質で耐摩耗性の充填層を形成することが求められます。

熱間加工金型部品で発生する一般的な摩耗破損メカニズムと、これらのメカニズムに従って望ましいコーティング特性を右の表にまとめています。

| 故障メカニズム | コーティングから求められる主な特性 | |

|---|---|---|

| 熱疲労による表面亀裂 |  | 高い硬度、靭性、耐酸化性 |

| 付着摩耗(液体金属の付着、表面の金属間化合物の形成) |  | 低摩擦係数、高い耐酸化性、化学的安定性 |

| 侵食、酸化、腐食 |  | 高耐熱性、高耐酸化性、化学的安定性 |

| 高温の結果としての金型鋼の硬度損失と質量破損 |  | コーティングする前に適切な熱間加工鋼を選定し、適切な熱処理を行う |